Видео

Общо описание

Автоматичната машина за затваряне на бутилки TP-TGXG-200 се използва за автоматично завинтване на капачки на бутилки. Тя се прилага широко в хранително-вкусовата, фармацевтичната, химическата промишленост и т.н. Няма ограничения за формата, материала, размера на обикновените бутилки и винтовите капачки. Непрекъснатият тип затваряне позволява на TP-TGXG-200 да се адаптира към различни скорости на опаковъчните линии. Тази машина наистина има множество приложения, широко се прилага и е лесна за работа. В сравнение с традиционния периодичен тип работа, TP-TGXG-200 е по-високоефективна, с по-плътно притискане и причинява по-малко повреди на капачките.

Приложение

Автоматичната машина за затваряне може да се използва за бутилки с винтови капачки с различни размери, форми и материали.

A. Размер на бутилката

Подходящ е за бутилки с диаметър 20-120 мм и височина 60-180 мм. Но може да се персонализира и за бутилки с подходящ размер извън този диапазон.

Б. Форма на бутилката

Автоматичната машина за затваряне може да се прилага върху различни форми, като кръгли, квадратни или сложни форми.

C. Материал на бутилката и капачката

Независимо от стъклото, пластмасата или метала, автоматичната машина за затваряне може да се справи с всички тях.

D. Тип винтова капачка

Автоматичната машина за затваряне може да завинтва всички видове винтови капачки, като помпа, спрей, капачка и т.н.

Д. Индустрия

Автоматичната машина за затваряне може да се използва във всякакви индустрии, независимо дали става въпрос за линия за опаковане на прахообразни, течни, гранулирани продукти, или за хранително-вкусова, медицинска, химическа или друга индустрия. Където и да има винтови капачки, има и автоматична машина за затваряне, с която да работите.

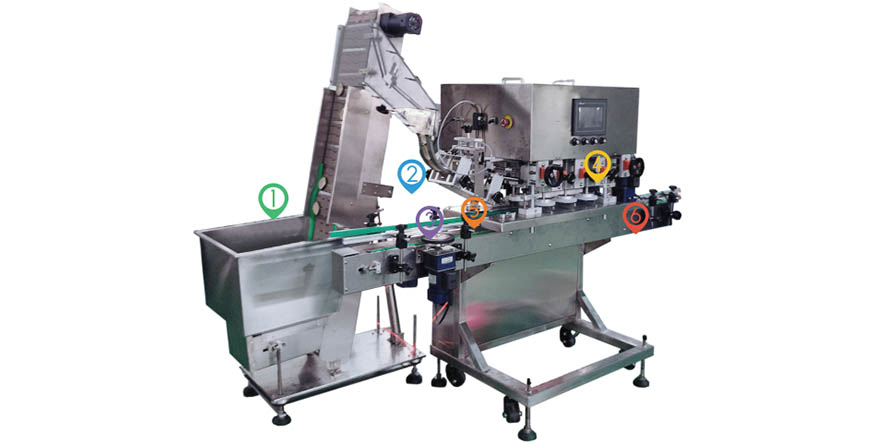

Строителен и работен процес

Състои се от машина за затваряне на капачки и подаващо устройство за капачки.

1. Подавач на капачки

2. Поставяне на капачката

3. Сепаратор за бутилки

4. Затварящи колела

5. Колан за затягане на бутилка

6. Лента за транспортиране на бутилки

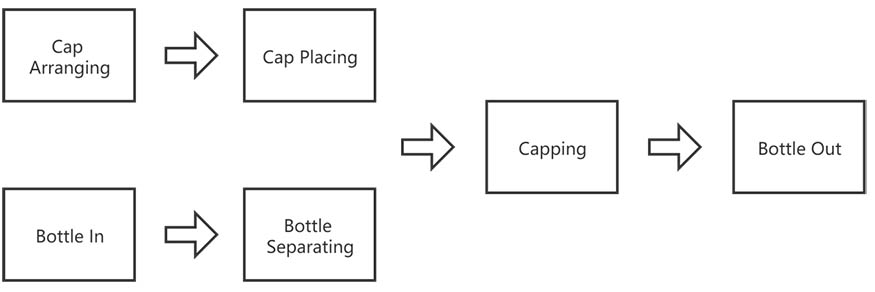

Следните стъпки са работен процес

Характеристики

■ Широко използван в бутилки и капачки с различни форми и материали.

■ PLC и сензорен екран за управление, лесни за работа.

■ Лесна работа и лесно регулиране, спестяват много повече човешки ресурси, както и времеви разходи.

■ Висока и регулируема скорост, подходяща за всички видове опаковъчни линии.

■ Стабилна производителност и висока точност.

■ Функцията за стартиране с един бутон осигурява много удобство.

■ Детайлният дизайн прави машината по-човечна и интелигентна.

■ Добро съотношение между външен вид на машината, висококачествен дизайн и външен вид.

■ Корпусът на машината е изработен от SUS 304, отговаря на стандарта GMP.

■ Всички контактни части с бутилката и капачките са изработени от материал, безопасен за храна.

■ Цифров дисплей, показващ размера на различните бутилки, което е удобно за смяна на бутилката (опция).

■ Оптоелектронен сензор за отстраняване на бутилките, които са затворени поради грешка (опция).

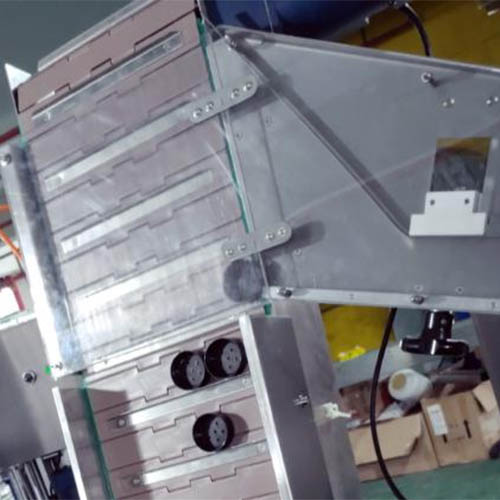

■ Стъпково повдигащо устройство за автоматично подаване на капаци.

■ Падащата част на капака може да отстрани капаците с грешки (чрез издухване с въздух и измерване на теглото).

■ Коланът за притискане на капаците е наклонен, така че може да регулира капака на правилното място и след това да го притиска.

Интелигентен

Използвайте принципа на различен централен баланс от двете страни на капачката, като само капачката в правилната посока може да се премести нагоре. Капачката в грешната посока ще падне автоматично.

След като конвейерът изнесе капачките отгоре, вентилаторът ги издухва в релсата за капачки.

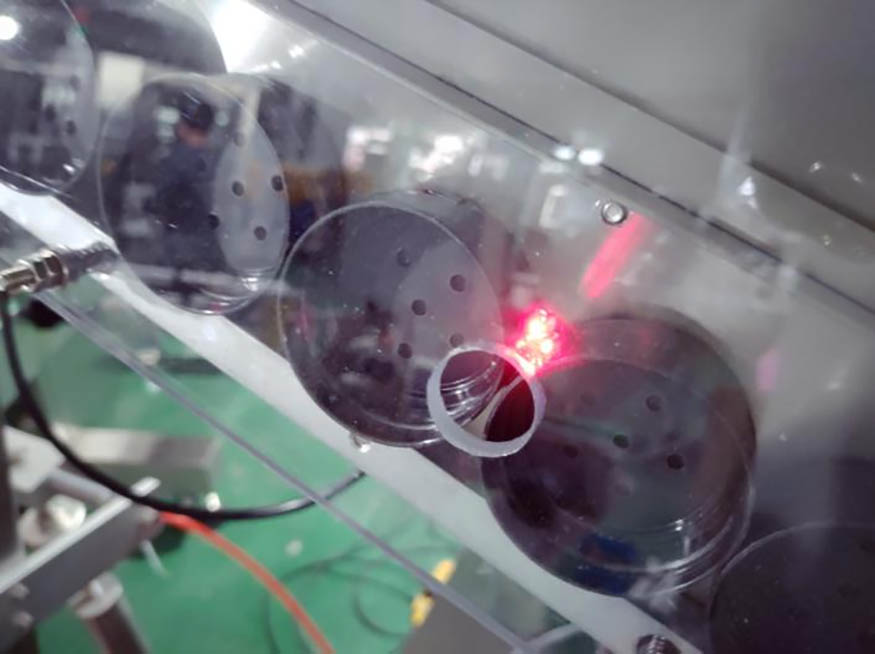

Сензорът за грешки при капачките може лесно да открие обърнати капачки. Автоматично отстраняване на грешки при капачките и сензор за бутилките, постигат добър ефект на затваряне.

Сепараторът за бутилки ще разделя бутилките една от друга, като регулира скоростта на движение на бутилките в своята позиция. Кръглите бутилки обикновено се нуждаят от един сепаратор, а квадратните - от два противоположни сепаратора.

Устройството за откриване на липса на капачки контролира работата и спирането на подаващото устройство за капачки автоматично. Има два сензора от двете страни на релсата за капачки, единият за проверка дали релсата е пълна с капачки, а другият за проверка дали релсата е празна.

Ефективен

Максималната скорост на конвейера за бутилки и подаващото устройство за капачки може да достигне 100 удара в минута, което осигурява висока скорост на машината, подходяща за различни опаковъчни линии.

Три чифта колела бързо отвиват капачките. Всяка от двойката има специфична функция. Първата двойка може да се върти обратно, за да постави труднопоставими капачки в правилната позиция. Но те могат да накарат капачките да се завъртят надолу, за да достигнат бързо подходяща позиция, заедно с колелата на втората двойка, когато капачката е в нормално положение. Третата двойка се регулира леко, за да стегне капачката, така че скоростта им е най-бавна сред всички колела.

Удобно

В сравнение с регулирането с ръчно колело от други доставчици, един бутон за повдигане или спускане на цялото устройство за затваряне е много по-удобен.

Четири превключвателя отляво надясно се използват за регулиране на скоростта на конвейера за бутилки, скобата за бутилки, катеренето на капачките и разделянето на бутилките. Сензорът може лесно да насочва оператора към достигане на подходяща скорост за всеки вид опаковка.

Ръчни колела за лесна промяна на разстоянието между двата колана за затягане на бутилки. Има две колела в двата края на затягащия колан. Скалата помага на оператора да достигне правилната позиция точно при промяна на размера на бутилките.

Превключватели за регулиране на разстоянието между затварящите колела и капачките. Колкото по-малко е разстоянието, толкова по-плътно ще бъде затваряната капачката. Сензорът помага на оператора да намери най-подходящото разстояние.

Лесна работа

PLC и сензорен екран за управление с опростена програма за работа правят работата по-лесна и по-ефективна.

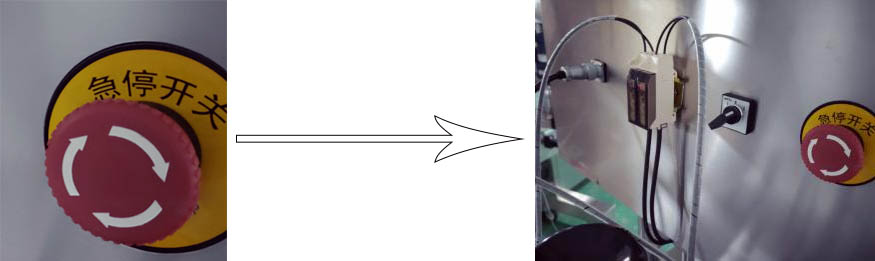

Авариен бутон за незабавно спиране на машината в спешен момент, което осигурява безопасността на оператора.

| Машина за затваряне на бутилки TP-TGXG-200 | |||

| Капацитет | 50-120 бутилки/мин | Размер | 2100*900*1800 мм |

| Диаметър на бутилките | Φ22-120 мм (персонализирано според изискванията) | Височина на бутилките | 60-280 мм (персонализирано според изискванията) |

| Размер на капака | Φ15-120 мм | Нетно тегло | 350 кг |

| Квалифицирана ставка | ≥99% | Мощност | 1300W |

| Матриал | Неръждаема стомана 304 | Напрежение | 220V/50-60Hz (или персонализирано) |

| Не. | Име | Произход | Марка |

| 1 | Инвертор | Тайван | Делта |

| 2 | Сензорен екран | Китай | TouchWin |

| 3 | Оптоелектронен сензор | Корея | Автоника |

| 4 | Процесор | US | АТМЕЛ |

| 5 | Интерфейсен чип | US | МЕК |

| 6 | Пресов колан | Шанхай |

|

| 7 | Серия мотор | Тайван | TALIKE/GPG |

| 8 | Рамка от SS 304 | Шанхай | БаоСтомана |

Автоматичната машина за затваряне може да работи с машина за пълнене и машина за етикетиране, за да образува опаковъчна линия.

A. Разбърквач за бутилки + пълнител за шнек + автоматична машина за затваряне + машина за запечатване на фолио.

Б. Разбърквач за бутилки + пълнител за шнек + автоматична машина за затваряне + машина за запечатване на фолио + машина за етикетиране

АКСЕСОАРИ в кутия

■ Инструкция за употреба

■ Електрическа схема и схема на свързване

■ Ръководство за безопасна работа

■ Комплект износващи се части

■ Инструменти за поддръжка

■ Списък с конфигурации (произход, модел, спецификации, цена)

1. Монтаж на повдигач за капачки и система за поставяне на капачки.

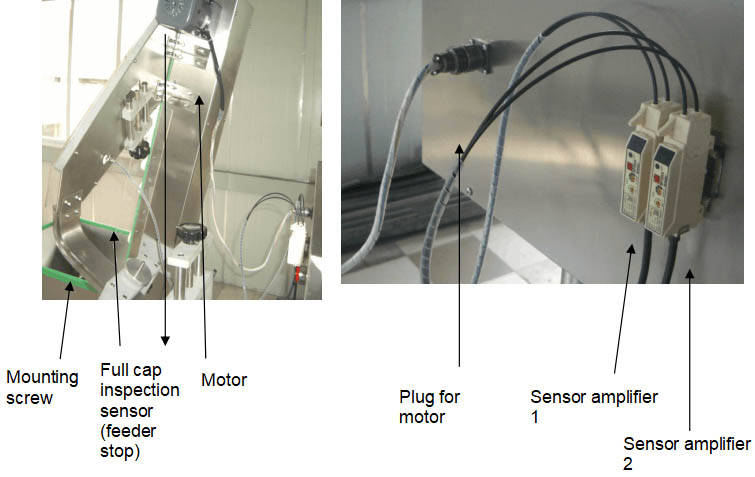

(1) Монтаж на сензор за подреждане и откриване на капачка.

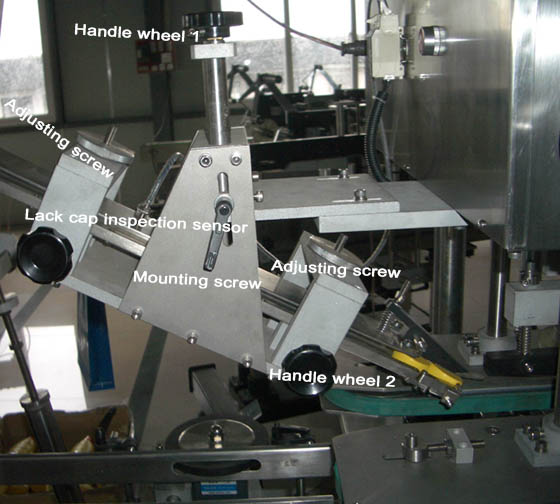

Подемникът за капачки и системата за поставяне са разделени преди доставка. Моля, инсталирайте системата за подреждане и поставяне на капачки на машината за затваряне, преди да я пуснете. Моля, свържете системата, както е показано на следващите снимки:

Сензор за проверка на липсващата капачка (спиране на машината)

а. Свържете релсата за поставяне на капачката и рампата с монтажния винт.

b. Свържете кабела на двигателя с щепсела от дясната страна на контролния панел.

c. Свържете сензора за пълна проверка на капачката с усилвателя на сензора 1.

г. Свържете сензора за проверка на липсата на капачка с усилвателя на сензора 2.

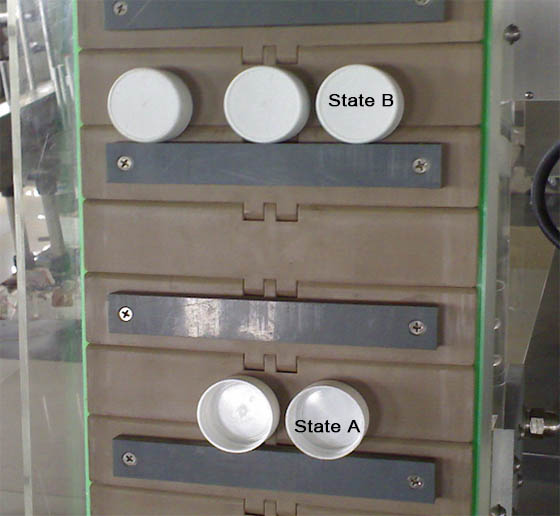

Регулиране на ъгъла на веригата за катерене на капачки: Ъгълът на веригата за катерене на капачки е регулиран според примерната капачка, предоставена от вас преди доставката. Ако е необходимо да промените спецификациите на капачката (само променете размера, без да променяте вида на капачката), моля, регулирайте ъгъла на веригата за катерене на капачки с помощта на винта за регулиране на ъгъла, докато веригата може да повдига само капачки, които се опират на веригата с горната си страна. Индикацията е следната:

Капачката в състояние А е в правилната посока, когато веригата за катерене на капачката повдига капачките нагоре.

Капачката в състояние B ще падне автоматично в резервоара, ако веригата е под правилния ъгъл.

(2) Регулирайте системата за падане на капачката (улей)

Ъгълът на улея за падане и пространството вече са зададени съгласно предоставения образец. Обикновено, ако няма друга нова спецификация на бутилката или капачката, настройката не е необходимо да се коригира. И ако има повече от 1 спецификация на бутилката или капачката, клиентът трябва да посочи артикула в договора или в прикачения файл, за да се гарантира, че производителят оставя достатъчно място за допълнителни модификации. Методът на регулиране е следният:

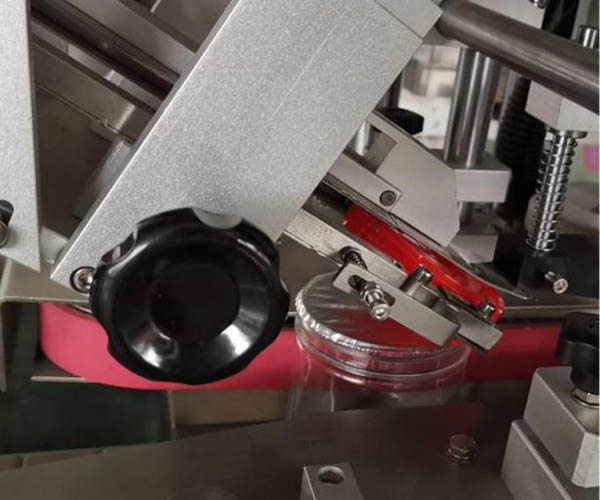

Регулирайте височината на системата за падане на капачката: Моля, разхлабете монтажния винт, преди да завъртите дръжката 1.

Регулиращият винт може да регулира височината на пространството на улея.

Дръжката 2 (от двете страни) може да регулира ширината на пространството на улея.

(3) Регулиране на притискащата част на капачката

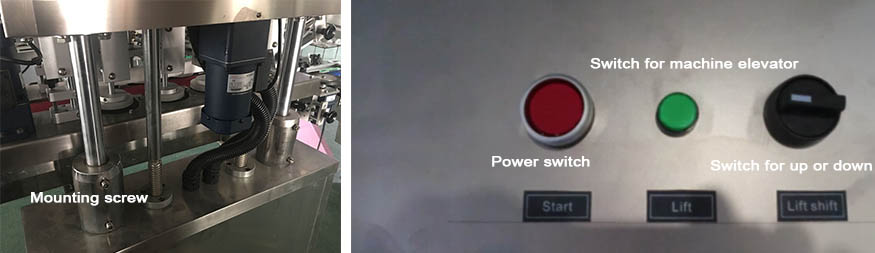

Капачката ще покрие автоматично гърлото на бутилката от улея, когато бутилката се подава в зоната на частта за притискане на капачката. Частта за притискане на капачката може да се регулира и в зависимост от височината на бутилките и капачките. Това ще повлияе на производителността на затваряне, ако натискът върху капачката не е подходящ. Ако позицията на частта за притискане на капачката е твърде висока, производителността на притискане ще бъде повлияна. А ако позицията е твърде ниска, капачката или бутилката ще се повредят. Обикновено височината на частта за притискане на капачката се регулира преди доставка. Ако потребителят трябва да регулира височината, методът на регулиране е следният:

Моля, разхлабете монтажния винт, преди да регулирате височината на притискащата част на капачката.

Има още една част за пресоване на капачки с машината, която пасва на най-малката бутилка, начинът на смяната ѝ е показан във видеото.

(4). Регулиране на налягането на въздуха за издухване на капачката в улея.

2. Регулиране на височината на основните части като цяло.

Височината на основните части, като например фиксиращата конструкция на бутилката, еластичното въртящо се колело и частта за притискане на капачката, може да се регулира изцяло от машинния асансьор. Бутонът за управление на машинния асансьор се намира от дясната страна на контролния панел. Потребителят трябва да разхлаби монтажния винт на двата опорни стълба, преди да стартира машинния асансьор.

ø означава надолу, а ø означава нагоре. За да се уверите, че позицията на въртящите се колела съвпада с капачките, моля, изключете захранването на асансьора и затегнете монтажния винт след регулирането.

Забележка: Моля, натискайте превключвателя на асансьора (зелен) непрекъснато, докато достигнете правилната позиция. Скоростта на асансьора е много бавна, моля, изчакайте търпеливо.

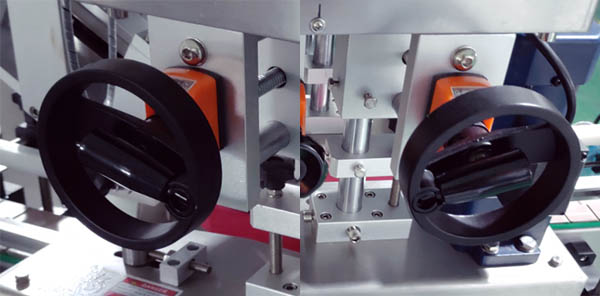

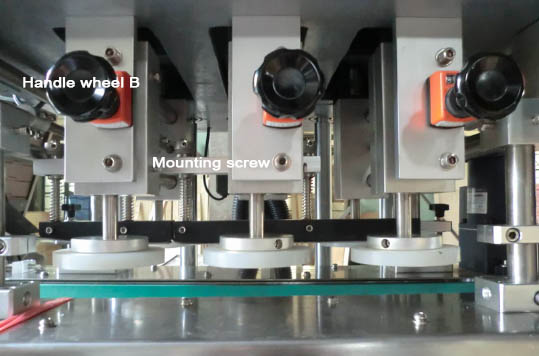

3. Регулирайте еластичното въртящо се колело (три чифта въртящи се колела)

Височината на въртящото се колело се регулира от асансьора на машината.

Ширината на двойката въртящи се колела се регулира според диаметъра на капачката.

Обикновено разстоянието между чифт колела е с 2-3 мм по-малко от диаметъра на капачката. Операторът може да регулира ширината на въртящото се колело чрез дръжка B. (всяка дръжка може да регулира относителното въртене на колелото).

Моля, разхлабете монтажния винт, преди да регулирате дръжката B.

4. Регулиране на конструкцията за фиксиране на бутилката.

Фиксираната позиция на бутилката може да се регулира чрез регулиране на позицията на фиксиращата конструкция и оста на връзката. Ако фиксиращата позиция е твърде ниско върху бутилката, тя лесно ще се спусне по време на подаване или затваряне. Напротив, ако фиксиращата позиция е твърде високо върху бутилката, това ще наруши правилната работа на въртящите се колела. Уверете се, че централната линия на конвейера и фиксиращите конструкции на бутилката са на една и съща линия след регулирането.

Завъртете колелцето на дръжката А (за да завъртите дръжката с 2 ръце едновременно), за да регулирате разстоянието между колана за фиксиране на бутилката. Така конструкцията може да фиксира добре бутилката по време на процеса на пресоване.

Височината на колана за фиксиране на бутилки обикновено се регулира от асансьора на машината.

(Внимание: Операторът може да регулира височината на колана за фиксиране на бутилката под микроскоп, след като разхлаби монтажния винт на 4-звенния вал.)

Ако операторът трябва да премести колана в голям диапазон, моля, регулирайте позицията на колана, след като разхлабите винт 1 и винт 2 заедно, а ако операторът трябва да регулира височината на колана в малък диапазон, моля, разхлабете само винт 1 и завъртете регулиращото копче.

5. Регулиране на пространството за бутилки с помощта на регулиращо колело и парапет.

Операторът трябва да промени позицията на регулиращото колело за разстояние между бутилките и парапета, когато сменя спецификацията на бутилката. Разстоянието между регулиращото колело за разстояние и парапета трябва да е с 2-3 мм по-малко от диаметъра на бутилката. Моля, уверете се, че централната линия на конвейера и фиксиращите конструкции на бутилката са на една и съща линия след регулирането.

Разхлабете регулиращия винт, за да регулирате позицията на регулиращото колело за пространството на бутилката.

Хлабавата регулираща дръжка може да регулира ширината на парапета от двете страни на конвейера.