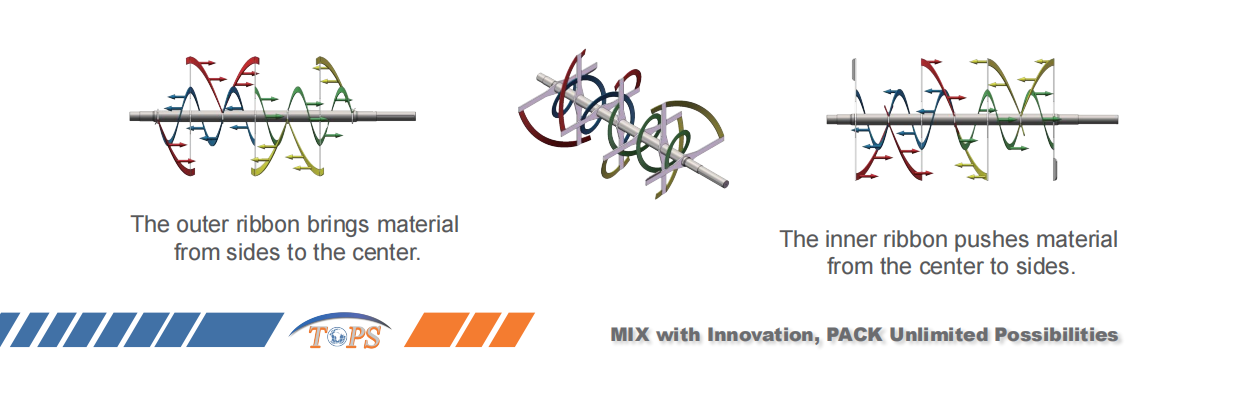

Както може би знаете, лентовият смесител е високоефективно смесително оборудване, използвано предимно за смесване на прахове с прахове или за смесване на голяма част от праха с малко количество течност.

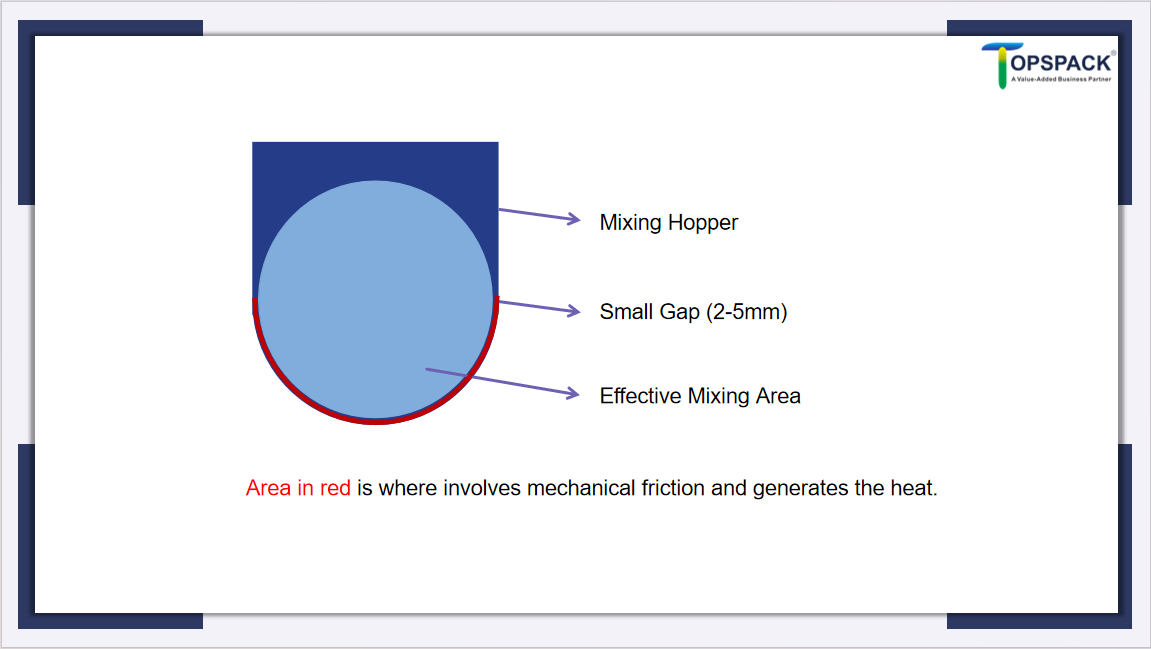

В сравнение с други хоризонтални смесители, като например лопатковите смесители, лентовият смесител има по-голяма ефективна площ на смесване, но причинява известна степен на увреждане на материала. Това е така, защото разстоянието между лопатките на лентата и стената на смесителния корито е малко и силата от лентите и стената на смесителния корито може да смачка материала и да генерира топлина, което може да повлияе на свойствата на някои материали.

Когато избирам лентов блендер, мога да взема предвид следните аспекти:

- Материална форма: Материалът трябва да е под формата на прах или малки гранули, като поне повредата върху материала трябва да е приемлива.

- Топлина, генерирана от триене между материала и машината: Дали генерираната топлина влияе върху производителността и свойствата на специфични материали.

- Просто изчисление на размера на блендера: Изчислете необходимия размер на лентовия смесител въз основа на необходимите материали.

- Допълнителни конфигурации: Като например части, които са в контакт с материали, системи за пръскане, охлаждащи или нагревателни среди, механични уплътнения или газови уплътнения.

След проверка на формата на материала,Следващият проблем е проблемът с отоплението.

Какво трябва да направим, ако материалът е чувствителен към температура?

Някои прахообразни материали в хранително-вкусовата или химическата промишленост трябва да се съхраняват при по-ниски температури. Прекомерната топлина може да причини промени във физичните или химичните свойства на материала.

Нека„използва ограничение от 50°C като пример. Когато суровините постъпят в блендера при стайна температура (30°C), блендерът може да генерира топлина по време на работа. В определени зони на триене топлината може да доведе до повишаване на температурата над 50°C, което искаме да избегнем.

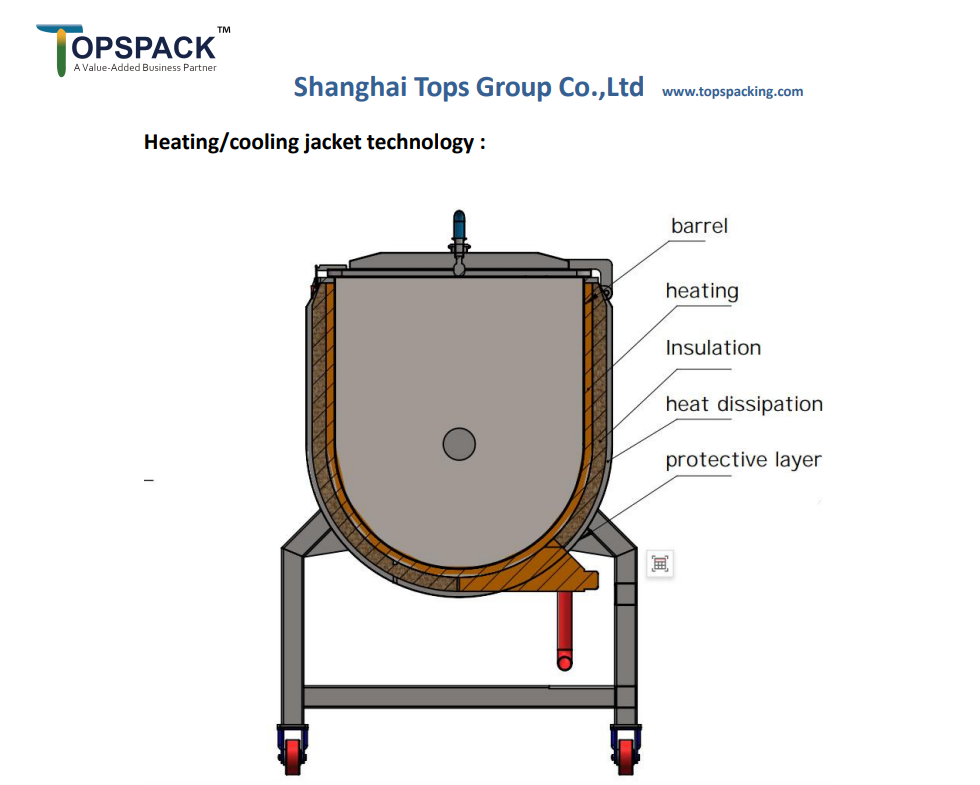

За да решим това, можем да използваме охлаждащ кожух, който използва вода със стайна температура като охлаждаща среда. Топлообменът между водата и триенето от смесителните стени ще охлаждат материала директно. В допълнение към охлаждането, системата с кожух може да се използва и за нагряване на материала по време на смесване, но входът и изходът на топлоносителя трябва да се променят съответно.

За охлаждане или отопление е необходима температурна разлика от поне 20°C е необходим. Ако е необходимо допълнително да контролирам температурата, понякога може да е полезен хладилен агрегат за охлаждаща среда вода. Освен това има и други среди, като гореща пара или масло, които могат да се използват за отопление.

Как да изчислим размера на лентовия блендер?

След като разгледахме проблема с нагряването, ето един прост метод за избор на размер на лентовия блендер, като приемем:

Рецептата е 80% протеинов прах, 15% какао на прах и 5% други добавки, с необходима производителност от 1000 кг на час.

1. ДаннитеIнеобходимо преди изчислението.

| Име | Данни | Забележка |

| Изискване | КолкоA кг на час? | Колко време ще отнеме всеки път, зависи.B Времена на час За големи размери, като например 2000 литра, по един час за 2 пъти. Зависи от размера. |

| 1000 кг на час | 2 пъти на час | |

| Възможности | КолкоC кг всеки път? | A кг на час÷ B пъти на час=C кг всеки път |

| 500 кг всеки път | 1000 кг на час ÷ 2 пъти на час = 500 кг всеки път | |

| Плътност | КолкоD кг на литър? | Можете да потърсите основния материал в Google или да използвате контейнер от 1 литър, за да измерите нетното тегло. |

| 0,5 кг на литър | Вземете протеиновия прах като основен материал. В Google е 0,5 грама на кубичен милилитър = 0,5 кг на литър. |

2. Изчислението.

| Име | Данни | Забележка |

| Обем на зареждане | КолкоЕ литър всеки път? | C кг всеки път ÷D кг на литър =E литър всеки път |

| 1000 литра всеки път | 500 кг всеки път ÷ 0,5 кг на литър =1000 литра всеки път | |

| Скорост на зареждане | Макс. 70% от общия обем | Най-добър ефект на смесване за лентаблендер |

| 40-70% | ||

| Мин. общ обем | КолкоF Общ обем поне? | F Общ обем × 70% =E литър всеки път |

| 1430 литра всеки път | 1000 литра всеки път ÷70% ≈1430 литра всеки път |

Най-важните данни саИзход(кг на час)иDплътност (D кг на литър)След като разполагам с тази информация, следващата стъпка е да изчисля общия обем, необходим за лентов блендер с обем 1500 литра.

Допълнителни конфигурации, които да се имат предвид:

Сега нека разгледаме други опционални конфигурации. Основното съображение е как искам да смеся материалите си в лентовия смесител.

Въглеродна стомана, неръждаема стомана 304, неръждаема стомана 316: От какъв материал трябва да бъде направен лентовият блендер?

Това зависи от индустрията, в която се използва блендерът. Ето общо ръководство:

| Индустриален | Материал на блендера | Пример |

| Селско стопанство или химическа | Въглеродна стомана | Тор |

| Храна | Неръждаема стомана 304 | Протеинов прах |

| Фармацевтични продукти | Неръждаема стомана 316/316L | Дезинфекциращ прах, съдържащ хлор |

Система за пръскане: Трябва ли да добавям течност по време на разбъркване?

Ако трябва да добавя течност към сместа си или да използвам течност, за да подпомогна процеса на смесване, тогава е необходима система за пръскане. Има два основни вида системи за пръскане:

- Такъв, който използва чист сгъстен въздух.

- Друг, който използва помпа като източник на захранване, е способен да се справя с по-сложни ситуации.

Запечатване на опаковки, газово запечатване и механично запечатване: Кой е най-добрият избор за уплътняване на вала в блендер?

- Опаковъчни уплътненияса традиционен и рентабилен метод за уплътняване, подходящ за приложения с умерено налягане и скорост. Те използват меки уплътнителни материали, компресирани около вала, за да се намали течът, което ги прави лесни за поддръжка и подмяна. Въпреки това, те може да изискват периодично регулиране и подмяна при продължителни периоди на работа.

- Газови уплътнения, от друга страна, постига се безконтактно запечатване чрез образуване на газов филм с помощта на газ под високо налягане. Газът навлиза в процепа между стената на смесителя и вала, предотвратявайки изтичане на запечатаната среда (като прах, течност или газ).

- Композитно механично уплътнение Предлага отлични уплътнителни характеристики с лесна подмяна на износващи се части. Съчетава механично и газово уплътнение, осигурявайки минимални течове и удължена издръжливост. Някои конструкции включват и водно охлаждане за регулиране на температурата, което го прави подходящ за топлочувствителни материали.

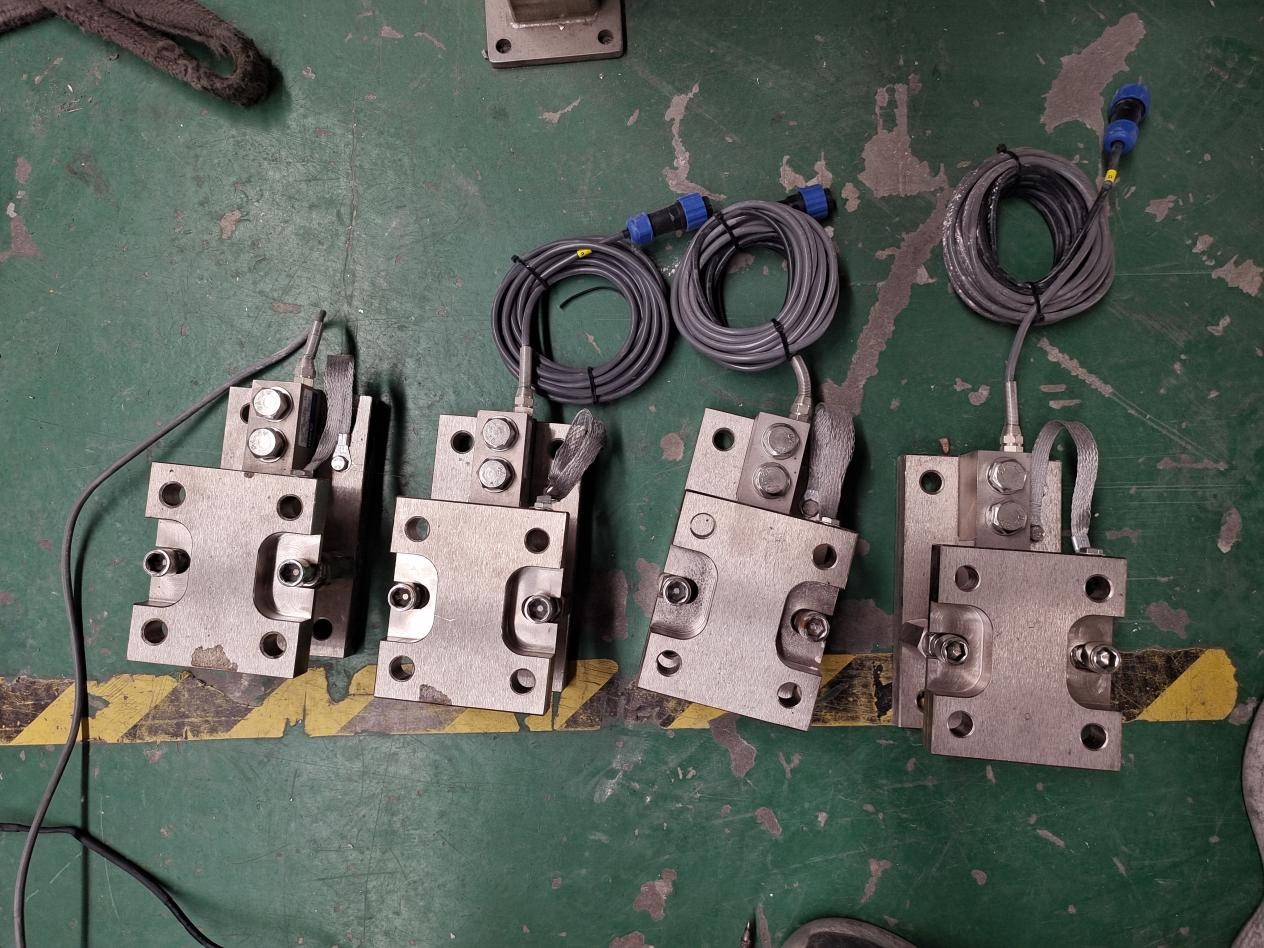

Интеграция на система за претегляне:

Към блендера може да се добави система за претегляне, за да се отмери точно всяка съставка.„пропорцията по време на процеса на подаване. Това осигурява прецизен контрол на формулата, подобрява консистенцията на партидите и намалява разхищението на материали. Особено полезно е в индустрии, изискващи стриктна точност на рецептите, като например хранително-вкусовата, фармацевтичната и химическа.

Опции за изпускателен порт:

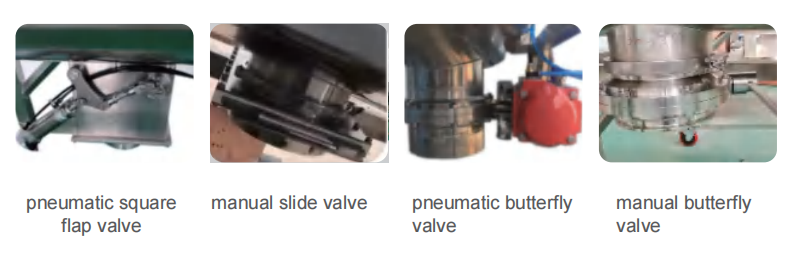

Изпускателният отвор на блендера е критичен компонент и обикновено включва няколко вида клапани: дроселова клапа, тригерна клапа и шибърна клапа. Както дроселовата, така и тригерната клапа се предлагат в пневматични и ръчни версии, предлагайки гъвкавост в зависимост от приложението и оперативните изисквания. Пневматичните клапани са идеални за автоматизирани процеси, осигурявайки прецизен контрол, докато ръчните клапани са по-подходящи за по-прости операции. Всеки тип клапан е проектиран да осигури плавно и контролирано изпускане на материала, като минимизира риска от запушвания и оптимизира ефективността.

Ако имате допълнителни въпроси относно принципа на лентовия блендер, не се колебайте да се свържете с нас за повече консултации. Оставете вашата информация за контакт и ние ще се свържем с вас в рамките на 24 часа, за да ви предоставим отговори и съдействие.

Време на публикуване: 26 февруари 2025 г.